- home

- Dekarbonisierung

- News

- 2025

- Zellcheming Expo 2025

- Erster Ogumazer in Europa

- Neue Projekte zur Filzwäsche

- Spuckstoff zu Brennstoff

- Verringerung Dampfverbrauch

- Energieeinsparung

- 33. IMPS 2025

- Düsendurchmesser 200µm

- Inbetriebnahme neuer Randtrockner

- Bivalenter Betrieb der Trocknung

- Dekarbonisierung der Trocknung

- Neues Projekt für Farben von Steiner

- Polizeifilter von Klass

- Wie langsam ist Wärme?

- Neue Projekte für Klass Filter

- Inbetriebnahme einer Strichtrocknung mit Compact Engineering

- BM Green Cooling ist neuer Partner

- 2024

- 10 Jahre ProcSim

- Hochschule München

- Spooner wird neuer Partner

- ATIP 2024 Paris

- 40 Jahre in der Papierindustrie

- Technologiekring 2024

- Physics and Application of infrared emitters

- Dekarbonisierung der Trocknung Teil 1

- Regionaltagung Süd 2024 des Zellcheming und VPM

- Unsere Fachartikel im Wochenblatt

- Symposium der Papieringenieure 2024

- Exkursion 2024 der Münchner Studierenden

- Neues Projekt für Spuckstoffbehandlung

- ProcSim ist neuer Partner

- AutomationX ist neuer Partner

- wolf heilmann GmbH

- Zellcheming Expo 2024

- WiPa ist neuer Partner

- Klass Filter ist neuer Partner

- Meisterfeier

- Kooperation mit Propakma

- 32. IMPS 2024

- Neuer Auftrag für Randtrocknung für Compact Engineering

- Neuer Auftrag für Strichtrocknung für Compact Engineering

- 2023

- 2022

- 2021

- Abschlussexkursion 2021 der Papierstudenten der DHBW Karlsruhe

- Exkursion der Dresdner Studierenden

- SPaper 2021 Zaragoza

- Projekte Strichtrocknung

- Betriebsversuch ohne Sonnenbrand

- Eine weitere Containerboardmaschine erfolgreiche auf die Filzwäsche von NCR umgestellt

- Bentonit als Störstofffänger

- Zellcheming Virtual Days

- 2020

- 2019

- 2018

- 2017

- 2016

- 2025

- Termine

- Partner

- Unsere Produkte

- Anwendungen

- Beratung

- Downloads

- Über Uns

- Impressum

- Sitemap

+49-821-455 12 38

CF ProcSim

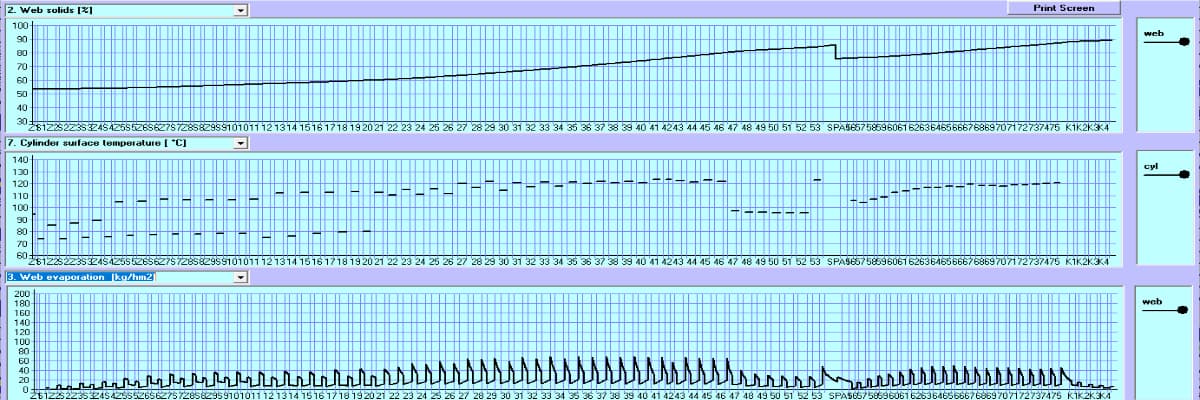

Optimale Algorithmen verringern Ihren Dampfverbrauch um bis zu 8%

Die optimale Steuerung der bivalenten Trocknung - so können sie 70% Ihres Energiebedarfs dekarbonisieren

CF ProcSim sind die Spezialisten für digitale Zwillinge mit Schwerpunkt auch Trocknung. Peter Fisera ist einer DER Experten der Trocknung. Er befasst sich schon sein ganzes Berufsleben mit Trocknung und der Optimierung des Energieeinsatzes dabei.

Dabei entwickelte er für viele Anwendungen die Algorithmen, die die wirklichen Vorgänge der Trocknung in ein mathematisches Modell überführen.

Seine Ideen setzt er bei CF ProcSIm um. Und seine Algorithmen werden zu digitalen Zwillingen der Prozesse beim Kunden.

Dabei entwickelte er für viele Anwendungen die Algorithmen, die die wirklichen Vorgänge der Trocknung in ein mathematisches Modell überführen.

Seine Ideen setzt er bei CF ProcSIm um. Und seine Algorithmen werden zu digitalen Zwillingen der Prozesse beim Kunden.

Diese digitalen Zwillinge verwenden vorhandene Sensoren genauso wie Softsensoren und bilden die Steuerung der Papiermaschine nach.

Bei laufender Produktion wird nun kontinuierlich berechnet, welche Sollwertveränderung zu einer Verbesserung der Performance führt.

Werden Settings gefunden, die einen geringeren Energieeinsatz bei gleichbleibender Produktion ergeben, werden die Sollwerte der Maschinensteuerung entsprechend verstellt. Lange, bevor der Maschinenführer weiß, dass er eingreifen werden muss.

Bei laufender Produktion wird nun kontinuierlich berechnet, welche Sollwertveränderung zu einer Verbesserung der Performance führt.

Werden Settings gefunden, die einen geringeren Energieeinsatz bei gleichbleibender Produktion ergeben, werden die Sollwerte der Maschinensteuerung entsprechend verstellt. Lange, bevor der Maschinenführer weiß, dass er eingreifen werden muss.

Der digitale Zwilling reagiert vorausschauend.

Und denkt dank KI mit. Optimiert die Anpassung der Gesetze der Physik und der Thermodynamik an die bestehenden Rahmenbedingungen der Papiermaschine, der produzierten Sorte und der Rohstoffe an.

Der Maschinenführer kann nur auf Änderungen reagieren - der digitale Zwilling agiert. Weil er schon alle Möglichkeiten durchgerechnet hat. Und festgestellt hat, welche Einstellung genau in diesem Moment das beste Resultat bringen wird.

Und denkt dank KI mit. Optimiert die Anpassung der Gesetze der Physik und der Thermodynamik an die bestehenden Rahmenbedingungen der Papiermaschine, der produzierten Sorte und der Rohstoffe an.

Der Maschinenführer kann nur auf Änderungen reagieren - der digitale Zwilling agiert. Weil er schon alle Möglichkeiten durchgerechnet hat. Und festgestellt hat, welche Einstellung genau in diesem Moment das beste Resultat bringen wird.

In der Praxis führt dies zu erheblichen Energieeinsparungen. Zwischen 2% und 6% Energieeinsparung in der Trockenpartie wurden realisiert. Und da die Trockenpartie zwei Drittel bis drei Viertel des gesamten Energieverbrauchs einer Papierfabrik darstellt, ergeben sich so Gesamteinsparungen von 2% bis 3%. Ohne Prduktionsverluste, ohne Qualitätsverluste.

Dr. Peter Fisera wurde vergangene Woche von der Wirtschaftskammer Steiermark ausgezeichnet für zehn Jahre erfolgreiche Geschäftstätigkeit.

Für uns nicht erstaunlich, wir kannten ja bereits sein einzigartiges Know How bezüglich Trocknung und Energie. Jahrzehntelange Erfahrung zum Nutzen der Papierindustrie.

Wir wünschen weitere zehn Jahre sehr erfolgreiche, jetzt gemeinsame, Tätigkeit.

Für uns nicht erstaunlich, wir kannten ja bereits sein einzigartiges Know How bezüglich Trocknung und Energie. Jahrzehntelange Erfahrung zum Nutzen der Papierindustrie.

Wir wünschen weitere zehn Jahre sehr erfolgreiche, jetzt gemeinsame, Tätigkeit.

+49-821-455 12 38

Oder sprechen Sie uns an, wir optimieren auch Ihre Trockenpartie.

Auf dem Bild unten sehen Sie unsere Kontaktdaten

Auf dem Handy wirken die Schnappschüsse am besten im Querformat. Im Hochformat verpassen Sie wahrscheinlich das beste.

CF ProcSim